Berührungslose Lasermessgeräte sparen Zeit, Geld und Ressourcen in der Produktion, indem sie die Effizienz bei der Qualitätsprüfung steigern.

Für Hersteller im 21. Jahrhundert steht es an erster Stelle, dass die von ihnen produzierten Produkte die richtige Qualität haben. Als Kunden verlangen wir qualitativ wettbewerbsfähige, langlebige und kraftstoffeffiziente Qualitätsprodukte. Wir erwarten, dass unsere Autos dank korrekt montierter Paneele, Türen und Dichtungen wasserdicht und winddicht sind. Ebenso erwarten wir bei Flügen eine sanfte Landung dank präzise montierter Fahrwerke.

Hinzu kommen Regulierungsbehörden, die Verbesserungen bei der Sicherheit und Verringerung von Lärm, Abfall und CO2-Emissionen fordern. Industrieunternehmen müssen Schritt halten. Der Druck ist da, immer komplexere Produkte mit strengeren Toleranzen kostengünstig und zuverlässig herzustellen und dabei stets die Qualität zu gewährleisten.

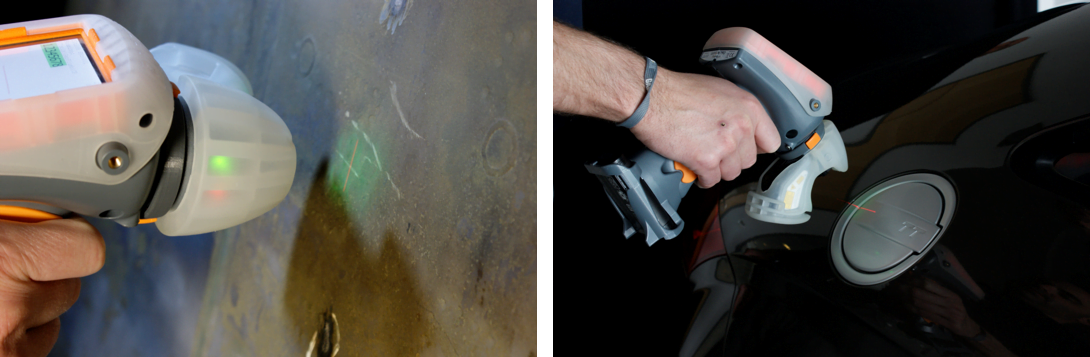

Klingt vertraut? Für jedes Industrieunternehmen, das mit diesen Anforderungen konfrontiert ist, können berührungslose handgeführte und automatisierte Lasermessgeräte eine große Rolle spielen. Optische Messtechnik ist das Prinzip der berührungslosen Lasermessgeräte, die das Dimensionsprofil eines Teils bestimmen, indem sie eine Reihe von Bildern der Oberfläche erstellen.

Der Schlüssel zur Profilmessung ist es, die Oberfläche zuverlässig detailliert wiederzugeben. Die Laser-Triangulationstechnik wird verwendet, um messbare Merkmale zu bestimmen, indem ein Laserstreifen über die Oberfläche eines Bauteils projiziert wird. Gleichzeitig nimmt ein integriertes Kamerasystem Bilder dieses statischen Laserstreifens auf. Da der Winkel zwischen der Kamera und der Laserprojektion bekannt ist, kann ein Algorithmus erstellt werden, um die Abmessungen der Oberfläche zu berechnen, über die sich der Laser bewegt und von der Kamera aufgenommen wird. Diese gemessenen Daten werden dann in ein Punktwolkenformat ausgegeben, um eine digitale Kopie der Oberfläche zu generieren.

Eine Bildverarbeitungssoftware berechnet aus den Bildern des Profils eine Reihe von Punkten, die verwendet werden können, um die Form des Objekts zu extrapolieren. Diese Punkte ermöglichen dem System, die gemessene Oberfläche zu analysieren. Da ein Laser eine saubere Form strukturierten Lichts ist, sind die Messdaten äußerst zuverlässig und können als stabile Quelle für die Datenanalyse verwendet werden.

Die heutigen berührungslosen Lasermesssysteme können das Profil eines Bauteils scannen, um Merkmale wie Winkel, Radius, Kantenbruch oder Kratzer zu bestimmen. Die gemessenen Daten werden dann für statistische Prozesskontroll- und Rückverfolgbarkeitszwecke aufgezeichnet und an einen Computer übertragen, sodass der Bediener Fehler im Produktionsprozess in Echtzeit beheben kann. Dadurch wird sichergestellt, dass die Komponenten die richtige Größe haben und genau zusammenpassen, ohne die Qualität, die Kosten oder die Zeit für den Fertigstellung der Produkte zu beeinträchtigen.

Berührungslose Lasermessgeräte bieten einen reproduzierbaren Regelsatz, der keine subjektive Interpretation erfordert, was bedeutet, dass Industrieunternehmen viele Profile und Oberflächenoberflächen schnell, wiederholbar und klar definiert messen können.

Es ist keine Übertreibung zu sagen, dass berührungslose Lasermessgeräte die Qualitätskontrolle revolutioniert haben. Noch in den 80er-Jahren wurden Produkte mit herkömmlichen Kontaktmessgeräten wie Mikrometern und Messschiebern (erfunden Ende des 16./Anfang des 17. Jahrhunderts) inspiziert, die die Oberfläche eines Produkts berühren mussten, um dessen Abmessungen zu bestimmen.

Es gibt jedoch eine Reihe von Nachteilen bei der Verwendung eines Geräts, das das zu messende Teil physisch berühren muss. Erstens könnte das Teil beschädigt oder verkratzt werden.

Zweitens: Wenn ein Teil lose, aufklappbar oder zum Bewegen ausgelegt ist, führt der Kontakt mit hoher Wahrscheinlichkeit zu einem inhärent instabilen Messergebnis, das bei der Erhebung weiterer Messungen nicht reproduzierbar ist beziehungsweise inkonsistente Ergebnisse liefert.

Drittens haben Kontaktmessgeräte oft nur wenig Möglichkeiten, Messdaten auszugeben, was bedeutet, dass Bediener Ergebnisse aufschreiben oder in einen Computer eingeben müssen. Dies ist mühsam und fehleranfällig.

Für viele Jahre wurden in Ingenieurwerkstätten optische berührungslose Messungen in Form eines Schatten- oder Profilprojektors verwendet. Diese Geräte projezieren ein vergrößertes Bild auf eine Skala. Die Komponenten wurden entweder zum Messen zur Maschine gebracht, oder sie wurden zerschnitten, um Proben zu erhalten, und auf einen Leuchttisch gelegt. Die Projektion machte deutlich mehr Details sichtbar, sodass Oberflächenbedingungen visuell inspiziert werden konnten.

Frühe Modelle waren einfache visuelle Kontrollgeräte, spätere Versionen hatten auch Digitalisierungsfunktionen mit zusätzlicher elektronischer Messfähigkeit. Dennoch war der Prozess langsam und nicht für eine Inline-Inspektionsumgebung geeignet.

Die heutigen berührungslosen Messsysteme haben sich weiterentwickelt und umfassen weitaus fortschrittlichere Bildgebungs- und Inspektionsmethoden, einschließlich handgeführter und automatisierter optischer Messungen. Präzise und reproduzierbare Abmessungsdaten können so schneller und einfacher als je zuvor ermittelt werden.

Geschwindigkeit ist einer der Hauptgründe, warum berührungslose Lasermessgeräte beliebt sind, da sie Industrieunternehmen ermöglichen, mehr Qualitätskontrollen zu geringeren Kosten mit größerer Wiederholbarkeit und Konsistenz der Messung durchzuführen.

Werfen wir also einen Blick darauf, wie verschiedene Branchen diese neue Art der Messung nutzen.

Hersteller von Eisenbahnwaggons verwenden berührungslose Lasermessgeräte, um jedes Panel entlang der gesamten Produktionslinie zu überprüfen. Hierdurch können Probleme abgewendet, bevor sie auftreten, wodurch der Produktionsprozess beschleunigt wird.

Die Rückverfolgbarkeit ist ebenfalls von entscheidender Bedeutung. Messergebnisse berührungsloser Lasermessgeräte gelangen direkt in eine Datenbank und sind schwer zu manipulieren, insbesondere in sicherheitskritischen Bereichen wie Flugzeugtriebwerken.

Berührungslose Lasermessgeräte werden eingesetzt, um die Triebwerkeffizienz im Luft- und Raumfahrtsektor zu verbessern, indem der Abstand zwischen der Turbinenschaufelspitze und dem Gehäuse von Flugzeugturbinen minimiert wird. Dies verringert die Menge an Luft, die als verlorene Energie durch die Lücke passiert, verringert den Lärmpegel, verbessert die Kraftstoffeffizienz und reduziert die Umweltauswirkungen und Betriebskosten.

Die schnelle und genaue Datenerfassung durch berührungslose Lasermessgeräte trägt auch zu einem schnelleren Produktions- und Inspektionsprozess bei.

Bei der Inspektion von Helikopterpaneelen dauert ein manueller Prozess mit einem Tiefenmesser etwa zweieinhalb Stunden, während die Verwendung eines berührungslosen Lasermessgeräts nur 20 Minuten erfordert und sehr schnell ermitteln kann, ob sich der beeinträchtigte oder beschädigte Bereich innerhalb akzeptabler Grenzen befindet.

Im Automobilbereich sind berührungslose Lasermessgeräte unverzichtbar, um potenzielle Probleme zu erkennen. Die Geräte werden verwendet, um den Spalt und die Passform aller Teile vom Tankdeckel bis zum Dichtungsspalt zwischen Karosserie und Tür zu messen. Sie messen sogar die Dicke des Klebstoffs, der auf Paneelen aufgebracht wird, um sicherzustellen, dass es die richtige Menge ist, um Leckagen zu verhindern!

Die Reduzierung von Ausfallzeiten ist ebenfalls ein Faktor, warum berührungslose Lasermessgeräte sich in Industrieunternehmen zunehmender Beliebtheit erfreuen. Die Produktion muss nicht unterbrochen werden, um die Qualität zu überprüfen, und die Geräte ermöglichen eine vollständig auditierbare Rückverfolgung jedes erfassten Produkts. Darüber hinaus bedeutet die Tatsache, dass das Gerät Daten an einen Computer übertragen kann, dass Änderungen an der Produktionslinie in Echtzeit vorgenommen werden können.

Bevor es berührungslosen Lasermessgeräte gab, konnten Automobilhersteller nur jedes dritte Fahrzeug messen. Dank der Geschwindigkeit und Genauigkeit der Lasermessung kann jedes einzelne Fahrzeug gemessen werden, um zu sehen, ob sich während einer bestimmten Schicht etwas geändert hat.

Im Bereich der erneuerbaren Energien werden berührungslose Lasermessgeräte verwendet, um die Größe und Tiefe von Kratzern auf der Oberfläche von Windturbinenschaufeln sowie die Höhe und Breite von Verformungen in der Schaufelschichtung zu messen, die ihre Lebensdauer reduzieren oder sogar einen katastrophalen Ausfall verursachen könnten.

Berührungslose Messgeräte werden auch für die Messung von Spalten und Passformen bei der Herstellung von Haushaltsgeräten verwendet, beispielsweise bei Waschmaschinen, um sicherzustellen, dass sie kein Leck entwickeln!

Ob Flugzeuge, Züge, Autos oder Turbinenschaufeln, Qualität steht für Hersteller im 21. Jahrhundert an erster Stelle. Die Fähigkeit zur Qualitätskontrolle mit einem berührungslosen Lasermessgerät hilft nicht nur, Zeit, Geld und Ressourcen zu sparen, sondern kann auch die Kraftstoffeffizienz verbessern und Umweltauswirkungen und Betriebskosten reduzieren. Das ist ein Win-Win-Win für Verbraucher, Regulierungsbehörden und Industrieunternehmen!