Les dispositifs de mesure laser sans contact permettent aux fabricants d’économiser du temps, de l’argent et des ressources en augmentant l’efficacité des contrôles de qualité.

Pour les fabricants du XXIe siècle, il est primordial de s’assurer que les produits qu’ils produisent sont de la bonne qualité. En tant que clients, nous exigeons des produits de qualité qui sont à des prix compétitifs, plus durables et plus économes en carburant. Nous nous attendons à ce que nos voitures soient étanches à l’eau et au vent grâce à des panneaux, des portes et des joints correctement installés. De même, lorsque nous volons, nous nous attendons à une touche douce vers le bas grâce à un train d’atterrissage précisément équipé.

Ajoutez à cela des organismes de réglementation exigeant des améliorations en matière de sécurité et de réduction des émissions de bruit, de déchets et de carbone, et une image émerge bientôt d’un monde manufacturier en constante évolution. La pression est sur de faire des produits de plus en plus complexes avec des tolérances plus strictes d’une manière rentable et fiable tout en assurant toujours la qualité est à l’avant-garde.

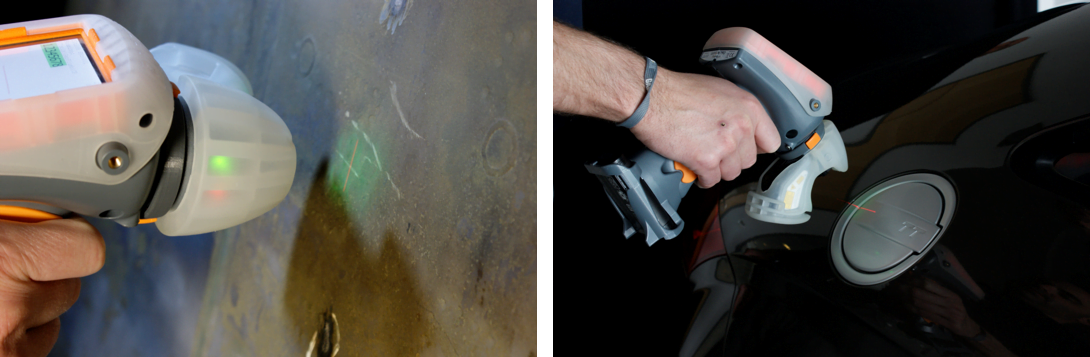

Ça vous dit quelque chose ? Pour tout fabricant aux prises avec ces demandes, les dispositifs de mesure laser sans contact et automatisés peuvent jouer un grand rôle dans la réalisation de cet objectif. La métrologie optique est le principe derrière les dispositifs de mesure laser sans contact qui détermine le profil dimensionnel d’une pièce, en prenant une série de photos de sa surface.

La clé de la mesure du profil est de signaler de manière fiable la surface dans beaucoup de détails. La technologie de triangulation laser est utilisée pour recueillir des mesures en projetant une bande laser à travers la surface d’une pièce pour déterminer la fonction mesurable. Simultanément, un système de caméra intégré prend des images de cette bande laser statique. Comme l’angle est connu entre la caméra et la projection laser, un algorithme peut être écrit pour calculer les dimensions de la surface sur laquelle le laser tombe et la caméra voit. Ces données mesurées sont ensuite sorties au format de nuage de point pour générer une copie numérique de la surface.

Un nuage de points est produit par un logiciel qui utilise le traitement d’image pour convertir les images du profil en une série de points qui peuvent être utilisés pour extrapoler la forme de la fonctionnalité. Ces points permettent au système d’analyser la surface mesurée. Étant donné qu’un laser est une forme propre de lumière structurée, les données mesurées sont très fiables et peuvent être utilisées comme source lumineuse stable pour l’analyse des données.

Les systèmes de mesure laser sans contact d’aujourd’hui peuvent numériser le profil d’un composant pour mesurer les caractéristiques qui incluent l’angle, le rayon, la rupture de bord ou la rayure par exemple. Les données mesurées sont ensuite enregistrées à des fins statistiques de contrôle des processus et de traçabilité et transférées sur un ordinateur, ce qui permet à l’opérateur de corriger toute erreur en temps réel sur la chaîne de production. Cela garantit que les composants sont de la bonne taille et s’adaptent ensemble avec précision sans compromettre la qualité, le coût ou le temps pour terminer la construction.

Les dispositifs de mesure laser sans contact offrent un ensemble de règles répétables qui ne nécessitent pas d’interprétation subjective, ce qui signifie que les fabricants ont la capacité de mesurer beaucoup de profils et de surfaces finitions rapidement, de façon répétée et bien définie.

Il n’est pas exagéré de dire que les dispositifs de mesure laser sans contact ont révolutionné le contrôle de la qualité. Dans les années 1980, les fabricants ont inspecté les produits à l’aide de dispositifs traditionnels de mesure de contact tels que les micromètres et les étriers Vernier (inventés à la fin du XVIe/début du XVIIe siècle), qui devaient toucher la surface d’un produit pour en déterminer les dimensions.

Cependant, il ya un certain nombre d’inconvénients à l’utilisation d’un appareil qui doit toucher physiquement la partie qu’il mesure. Tout d’abord, la pièce pourrait être endommagée ou marquée.

Deuxièmement, si une pièce n’est pas fixée, articulée ou conçue pour se déplacer, le contact est susceptible d’introduire un résultat de mesure intrinsèquement instable qui est peu susceptible d’être répétable ou de produire des résultats cohérents lorsque d’autres mesures sont recueillies.

Troisièmement, les dispositifs de mesure des contacts ont souvent peu de capacité à produire des données de mesure, ce qui signifie que les opérateurs doivent noter les résultats ou les entrer dans un ordinateur. C’est laborieux et sujet à des erreurs en termes d’interprétation et d’entrée.

Pendant de nombreuses années, la mesure optique sans contact a été trouvée dans des ateliers d’ingénierie sous la forme d’un shadowgraph ou d’un projecteur de profil. Ces appareils ont fonctionné en montrant une image magnifiée contre une échelle. Les composants ont été soit transportés à la machine pour les jeter, soit les préparer et les mesurer, soit ils ont été découpés pour fournir des échantillons et placés sur une table lumineuse. Cela montrerait une projection de sa forme beaucoup plus en détail afin que les conditions de surface puissent être inspectées visuellement.

Les premières conceptions étaient simplement des dispositifs de vérification visuelle, bien que les versions ultérieures aient également eu quelques capacités de numérisation avec la capacité de mesure électronique supplémentaire. Néanmoins, le processus était lent et ne convenait pas à un environnement d’inspection en ligne.

Les systèmes de mesure sans contact d’aujourd’hui se sont développés pour inclure des méthodes d’imagerie et d’inspection beaucoup plus avancées, y compris la mesure optique de poche et automatisée, ce qui signifie que les données dimensionnelles précises et répétables sont réalisables plus rapidement et plus simplement que jamais auparavant.

La vitesse est l’une des principales raisons pour lesquelles les dispositifs de mesure laser sans contact sont populaires car ils permettent aux fabricants de faire plus de contrôles de qualité, à un coût inférieur, avec une plus grande répétabilité et la cohérence de la mesure.

Donc, jetons un coup d’oeil à la façon dont plusieurs industries utilisent cette nouvelle façon de mesurer.

Les fabricants de wagons de train utilisent des dispositifs de mesure laser sans contact pour vérifier chaque panneau le long de la longueur de la chaîne de production afin qu’ils puissent résoudre les problèmes avant qu’ils ne surviennent, accélérant ainsi le processus de production.

La traçabilité est également essentielle. Les résultats mesurés des dispositifs de mesure laser sans contact entrent directement dans une base de données et sont difficiles à falsifier, particulièrement importants dans les domaines critiques pour la sécurité tels que les moteurs d’aéronefs.

Des dispositifs de mesure laser sans contact sont utilisés pour aider à améliorer l’efficacité du moteur dans le secteur aérospatial en minimisant l’écart de dégagement entre la pointe de la pale de turbine et le boîtier des moteurs d’avion. Cela diminue la quantité d’air passant par l’écart en tant que perte d’énergie, diminue les niveaux de bruit, améliore l’efficacité énergétique, réduit l’impact sur l’environnement et réduit les coûts de fonctionnement.

La collecte rapide et précise de données offerte par les dispositifs de mesure laser sans contact contribue également à une ligne de production et à un processus d’inspection plus rapides.

Lorsqu’il s’agit d’inspecter les panneaux d’hélicoptères, un processus manuel à l’aide d’une jauge de profondeur prend environ deux heures et demie, alors que l’utilisation d’un dispositif de mesure laser sans contact ne prend que 20 minutes, ce qui donne une indication très rapide de la question de savoir si la zone endommagée, ou la zone endommagée perçue, est dans des limites acceptables.

Dans le secteur automobile, les dispositifs de mesure laser sans contact sont indispensables pour aider à trouver des problèmes potentiels. Les dispositifs sont utilisés pour mesurer l’écart et la chasse d’eau de tout, du bouchon de carburant à l’écart de joint vide entre le corps et la porte – ils mesurent même l’épaisseur de la perle de colle appliquée sur les panneaux pour s’assurer que c’est la bonne taille pour prévenir les fuites!

La réduction des temps d’arrêt est également un facteur pour expliquer pourquoi les fabricants ont adopté des dispositifs de mesure laser sans contact. La production n’a pas à s’arrêter pour vérifier la qualité car les appareils fournissent aux fabricants une piste entièrement vérifiable de chaque produit mesuré. En outre, le fait que l’appareil peut transférer des données à un ordinateur signifie que toutes les modifications peuvent être effectuées sur la chaîne de production en temps réel.

Avant les dispositifs de mesure laser sans contact, les constructeurs automobiles ne pouvaient mesurer qu’une voiture sur trois. Grâce à la vitesse et à la précision de la mesure laser, chaque voiture peut être mesurée pour voir si quelque chose a changé au cours d’un quart de travail particulier.

Le secteur des énergies renouvelables utilise également des dispositifs de mesure laser sans contact pour mesurer la taille et la profondeur des rayures à la surface des pales d’éoliennes, ainsi que la hauteur et la largeur des déformations dans la superposition des pales qui peuvent réduire sa durée de vie ou même causer une défaillance catastrophique.

Des dispositifs de mesure sans contact sont même utilisés pour mesurer l’écart et la chasse d’eau des produits blancs haut de gamme dans nos maisons, comme les machines à laver pour s’assurer qu’ils ne jaillissent pas une fuite!

Qu’il s’agit d’avions, de trains, de voitures ou de pales de turbine, la qualité est primordiale pour les constructeurs au 21ème siècle. La capacité de contrôle de la qualité à l’aide d’un dispositif de mesure laser sans contact permet non seulement d’économiser du temps, de l’argent et des ressources, mais elle peut également améliorer l’efficacité énergétique et réduire l’impact environnemental et les coûts de fonctionnement. Cela doit être gagnant-gagnant pour le consommateur, régulateur et fabricant!